ESTUDIO DE CASO: CÓMO UNA HERRAMIENTA IMPRESA EN 3D AHORRÓ MILES DE HORAS Y DÓLARES

EL RETO

Debido a la pandemia de COVID-19, un proveedor de Würth Des Moines Bolt (DMB) que ensambló un tapón de sellado detuvo su servicio de ensamblaje. Para continuar satisfaciendo la demanda de los clientes, el departamento de kits de DMB comenzó a construir los enchufes en casa.

Para ensamblar el enchufe, es necesario estirar una O-ring sobre las roscas para que quede debajo de la cabeza del enchufe. Durante el montaje, las roscas rasparon las manos de los empleados, ralentizando la producción y limitando la cantidad de enchufes que se podían montar en un día. Debido a la lentitud, la construcción de los enchufes comenzó a tomar cada vez más tiempo y DMB corría el riesgo de quedarse atrás de la demanda de los clientes.

El Gerente de Kitting de DMB acudió a Angela Curtiss, una ingeniera de procesos y calidad ubicada en Des Moines, para crear una solución en forma de una herramienta de ensamblaje impresa en 3D para instalar los O-ring en los tapones.

LA SOLUCIÓN

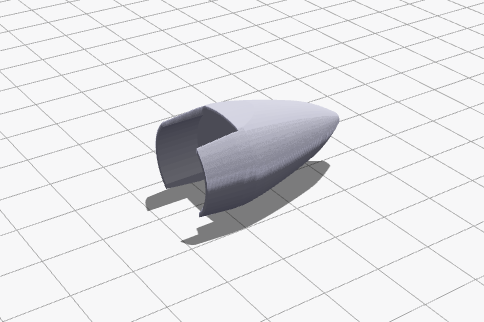

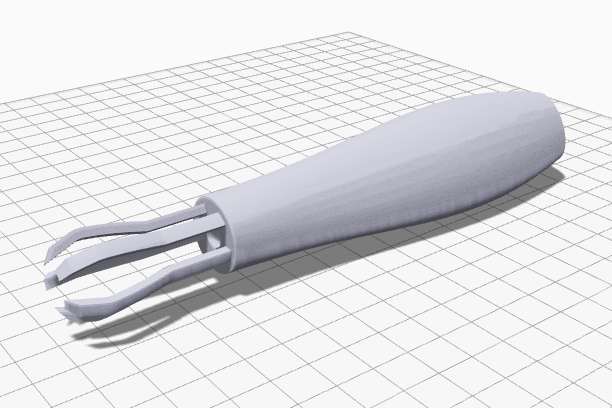

La herramienta consta de una tapa, un mango y un pasador de expulsión. El mango se imprimió con paredes extra gruesas y se aseguró con una banda de goma para evitar la desviación de los dientes durante el uso. El mango empuja el O-ring sobre la tapa hasta que se asiente debajo de la cabeza del tapón. Luego, el pasador expulsor empuja la tapa hacia afuera de los dientes del mango.

El desarrollo tomó alrededor de 1-2 semanas. Angela creó ocho iteraciones totales de diferentes partes de la herramienta, imprimiendo y probando cada combinación de partes en la instalación con el ensamblaje del producto.

Al ensamblar los enchufes a mano, un solo empleado podría completar 100 enchufes por turno, pero no podría ensamblar ninguno en el siguiente turno debido a la fatiga de las manos. Ahora, un solo empleado puede ensamblar 3000 enchufes por día en días consecutivos. DMB ahora puede satisfacer la demanda mensual de 6500 clientes con poco más de dos días de mano de obra. Cada juego cuesta $ 10.04 y toma 11 horas para imprimir y le ha ahorrado al cliente de DMB más de $ 92,800 desde su implementación.

La herramienta de montaje se imprimió en el Markforged X7. La X7 es el modelo industrial de gama alta de Markforged, capaz de imprimir con todo tipo de material de impresión de Markforged.

La herramienta de instalación se imprimió con Onyx, una combinación de material patentado de nailon estándar 6/6 y fibras de carbono cortadas, con el que pueden imprimir todas las impresoras Markforged de cualquier precio. Onyx crea una base más fuerte que el nailon solo. Dependiendo del modelo de impresora, se puede agregar fibra de carbono adicional u otras fibras al material.

Este proyecto ilustra verdaderamente el poder de la fabricación aditiva, no solo para imprimir piezas o prototipos de piezas, sino también para crear herramientas y otras soluciones totalmente personalizables para problemas de producción.

Además, gran parte de este proceso se completó de forma remota: Angela pudo trabajar en los diseños de herramientas y enviarlos a la impresora directamente desde su oficina en casa.

Con una impresora Markforged y el apoyo de nuestro equipo 3D, tiene un poderoso recurso para optimizar su producción al alcance de su mano.